超合金在航空航天行业中扮演着不可或缺的关键角色,它们是制造高性能喷气发动机和火箭发动机热端部件的核心材料。可以说,没有超合金,就没有现代航空航天工业。

以下是超合金在航空航天领域应用的详细解析:

一、为什么航空航天需要超合金?

航空航天器,尤其是喷气发动机和火箭发动机,对材料提出了极其严苛的要求:

-

极高的温度:现代喷气发动机涡轮前温度远超过一般金属的熔点(可达1700°C以上)。

-

巨大的应力:高速旋转的涡轮叶片承受着巨大的离心力、气动应力和振动载荷。

-

强烈的氧化与腐蚀:高温燃气环境会导致金属快速氧化和热腐蚀。

-

长时间的稳定性:发动机需要数千甚至上万小时的稳定工作,材料必须具有优异的抗蠕变和疲劳性能。

超合金正是为满足这些极端条件而发展起来的一类特殊金属材料。

二、超合金的关键应用部位

1. 喷气发动机

喷气发动机是超合金最大的应用领域,其“热端部件”几乎全部由超合金制造。

-

涡轮叶片

-

涡轮工作叶片:这是发动机中工况最恶劣的部件。它承受着最高的温度、最大的离心力和复杂的气动载荷。通常使用镍基单晶超合金制造,并通过复杂的内部冷却通道和气膜孔设计,使其能在超过自身熔点的燃气中工作。

-

涡轮导向叶片:静止的叶片,负责将燃烧室出来的高温燃气导向涡轮工作叶片。它承受的温度最高,但机械应力较小。也主要使用镍基超合金,通常采用定向凝固或普通铸造工艺。

-

-

燃烧室

-

燃料在这里与空气混合并燃烧,产生高达2000°C以上的燃气。燃烧室壁面必须能承受高温和剧烈的温度变化。通常使用镍基变形超合金板经冲压、焊接而成,并加工有密集的气膜冷却孔。

-

-

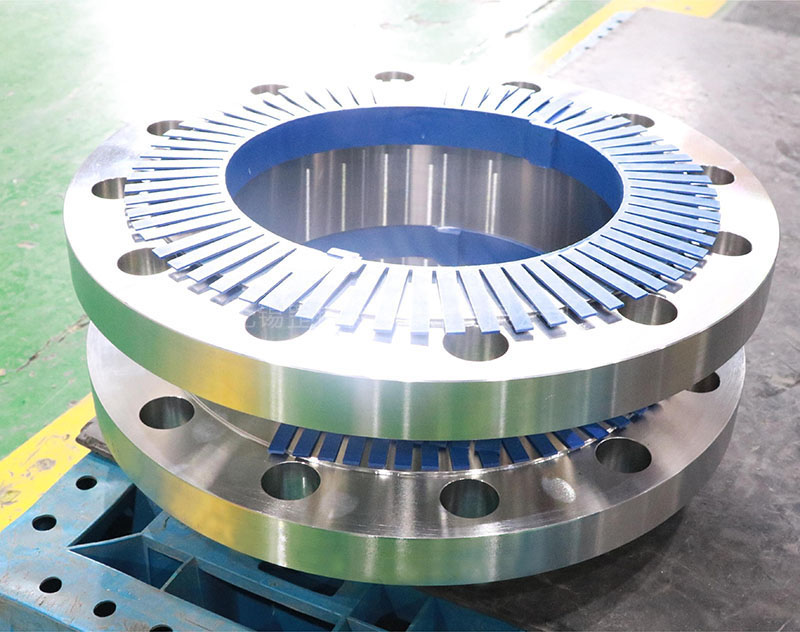

涡轮盘

-

连接并驱动所有涡轮叶片旋转的核心部件。它承受巨大的离心应力、热应力和扭矩,要求材料具有极高的强度、低周疲劳性能和良好的韧性。通常使用粉末冶金镍基超合金或高强度变形镍基/铁镍基超合金制造。

-

-

压气机后段

-

现代发动机压气机的后几级,尤其是高压压气机的后几级,温度和压力已经很高。这些部位的叶片和盘件会使用铁镍基超合金或镍基变形超合金。

-

-

机匣与喷口

-

部分发动机的外涵机匣和喷口调节片也会使用超合金,以承受高温排气的冲击。

-

2. 火箭发动机

-

涡轮泵:液氢/液氧等火箭发动机的涡轮泵,其工况与喷气发动机涡轮类似,需要超合金来制造叶片、叶轮和轴。

-

燃烧室与喷管:尤其是再生冷却式燃烧室的的内壁和喷管,面临极高的热流密度,会使用铜合金内衬,但其外部结构支撑和燃气导管会用到超合金。

-

推力室与喷注器:在极端高温和高压燃气的冲刷下,这些部件也常采用高温合金。

3. 航天器与高超音速飞行器

-

热防护系统:航天飞机、可重复使用运载器以及高超音速飞行器的前缘、鼻锥等部位,在再入大气层时会产生极高的气动加热。除了使用陶瓷复合材料外,也会使用铌基、钼基等难熔金属合金(可视为一类特殊的超合金)作为热结构材料。

-

机身与发动机结构件:高超音速飞行器的机身与发动机一体化设计,其部分承力结构也长期处于高温环境,需要超合金支撑。

三、常用的超合金类型

-

镍基超合金:应用最广泛的一类,综合性能最好,占据了喷气发动机高温部件材料的绝大部分。代表牌号有Inconel 718, René N5, CMSX-4等。

-

铁镍基超合金:在镍基合金基础上发展而来,通常在650-815°C范围内具有较好的强度和较低的成本,常用于涡轮盘、机匣等。代表牌号有A-286, Incoloy 901等。

-

钴基超合金:具有优异的抗热腐蚀性能和高温蠕变强度,常用于导向叶片和燃烧室等静止部件。代表牌号有Haynes 188, X-40等。

四、发展趋势与挑战

-

承温能力不断提升:通过开发新一代单晶合金、引入铼(Re)、钌(Ru)等难熔元素,不断提高合金的承温能力。

-

制造工艺革新:

-

增材制造(3D打印):用于快速制造复杂结构的零件,如带内部冷却通道的燃料喷嘴。

-

粉末冶金:用于制造高性能、无偏析的涡轮盘。

-

定向凝固/单晶技术:已成为高性能涡轮叶片的标配工艺。

-

-

热障涂层:在超合金表面喷涂一层耐高温的陶瓷涂层(如氧化锆),可以显著降低基体金属的工作温度,是提升发动机推力和效率的关键技术。

-

复合材料:正在开发的陶瓷基复合材料(CMC)和碳碳复合材料在某些领域可能替代超合金,但在可预见的未来,超合金在核心动力部件中的主导地位仍不可动摇。

总结

超合金是现代航空航天工业的“脊梁”,特别是喷气发动机的“心脏”材料。它们使得发动机能够在更高温度、更高效率下稳定工作,从而实现了飞机和航天器性能的每一次飞跃。从民机的省油环保,到军机的超音速巡航,再到火箭的可靠入轨,都离不开超合金技术的进步。